Tecnologia

Cerchio - Basi tecniche e dettagli

Solitamente quando si sale in auto il primo pensiero non è certamente rivolto alla ruota. È importante considerare le ruote come i “piedi” della vettura e che qualsiasi cosa capiti ad esse potrebbe causare dei danni all'auto.

Ecco perché ALCAR vuole garantire i massimi standard di qualità.

Solitamente quando si sale in auto il primo pensiero non è certamente rivolto alla ruota. È importante considerare le ruote come i “piedi” della vettura e che qualsiasi cosa capiti ad esse potrebbe causare dei danni all'auto.

Ecco perché ALCAR vuole garantire i massimi standard di qualità.

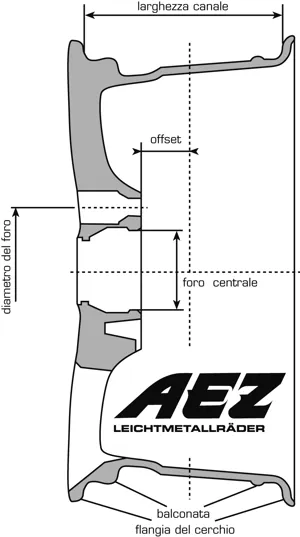

Diametro bulloni/numero fori

Definisce il diametro o il numero dei fori di montaggio sul mozzo della rispettiva vettura.

Diametro foro centrale

Per una maggiore flessibilità AEZ utilizza anelli di riduzione che, utilizzando un solo foro, consentono di ottenere diversi diametri di foro centrale in un cerchio (sistema ad anello di base).

Offset - ET

Indica la distanza tra superficie di montaggio e la linea centrale del canale del cerchio. Questa misura è molto importante per determinare il posizionamento del cerchio sulla vettura.

Rim width

È la distanza interna tra le flange del cerchio e indica anche la larghezza nominale della ruota.

Hump

Quando le forze laterali agiscono sulla ruota (ad esempio in curva), l’hump fa in modo che il pneumatico resti fissato al cerchio, così da prevenire qualsiasi tipo di perdita d’aria.

Esempio: 7,5Jx17H2

| 7,5 | Larghezza nominale (larghezza cerchio) |

| J | Misura flangia del cerchio |

| 17 | Diametro nominale della ruota |

| H2 | Doppio hump (design del singolo hump) |

Produzione di cerchi in Lega

Se il cerchio (ciò che normalmente viene definite canale) e il disco (ciò che viene definite come flangia) costituiscono un unico elemento, la ruota si definisce “Monoblocco”. La ruota monoblocco è la tipologia più comune di cerchio in lega.

Casting

Nella produzione di ruote viene utilizzato il cosiddetto processo di colata a stampo permanente. È definita come “presso-fusione”. Esistono due tipologie di fusione: Fusione in gravità e Fusione a bassa pressione. In entrambi i casi lo stampo viene riempito con alluminio fuso. Non appena il cerchio ha preso forma, lo stampo viene rimosso e la ruota viene ultimata. Lo stampo permanente è in acciaio e può essere usato in media da 50 a 80 mila volte per la progettazione di una ruota lo stesso design.

La ruota viene sottoposta, grazie ad una simulazione 3D, a sforzi enormi a cui non verrà mai sottoposta realmente. Con questo test viene calcolata la resistenza e coefficiente di attrito della ruota.

Questo processo si sviluppa in tre fasi e rappresenta la base per la produzione del cerchio.

- Test da sforzo

- Resistenza delle razze

- Test Finale del cerchio

Il computer effettua un’analisi dello stato di alterazione del cerchio rappresentandolo con colori differenti in base all'esito del test. Le aree con la sollecitazione più elevata sono contrassegnate in rosso, mentre le aree senza alcuna sollecitazione sono di colore verde. Tutti i prodotti ALCAR sono soggetti a enormi sollecitazioni nella fase di sviluppo per non lasciare nulla al caso. Questo aumenta la sicurezza per il conducente e ci garantisce che produciamo solo prodotti di alta qualità.

OGNI singolo cerchio dei brand AEZ, DOTZ and DEZENT è, ovviamente, certificato TÜV il che assicura standard elevatissimi di qualità e sicurezza. I test TÜV più importanti sono::

Test di resistenza:

Nel corso delle prove di movimento, vengono simulate le forze laterali nel punto in cui viene sollecitata l’inclinazione delle ruote. Per sottoporre le ruote a questo test, ogni cerchio in lega viene fissato sul banco di prova con un anello di serraggio posto sulla flangia e fissata sul piano con un carico laterale.

Test di rotolamento:

Questo test mette alla prova la tensione della ruota con la simulazione di guida su rettilineo o in curva.

Test di impatto:

Questo test simula il contatto del cerchio con il cordolo della strada e consiste nel colpire il cerchio, con una sorta di martello, una volta sulle razze e una volta sulla valvola.

Test di montaggio:

Con questo test, ogni vettura disponibile sul mercato viene testata con le varie ruote, determinando offset, pneumatici e requisiti.

Grazie alla vernice SRC i cerchi in lega ALCAR sono perfettamente protetti in tutte le stagioni

I cerchi in lega ALCAR sono ideali per tutte le stagioni. Grazie alla speciale verniciatura SRC, le ruote mantengono un bell’aspetto per anni, senza rischi di corrosione o ossidazione. La speciale vernice ALCAR SRC migliora le "difese naturali" della ruota contro il manto stradale, il sole intenso e i piccoli graffi.

Il nome deriva da “salt & sun resistant” (resistente al sale e al sole), mentre la lettera C indica il rivestimento sigillante. Il primer di ogni cerchio è sempre una vernice in polvere ultra-dura in nero o grigio chiaro, applicata elettrostaticamente e poi "cotta" a 210°C per 45 minuti. In seguito, il vero e proprio "supporto del colore" viene applicato sotto forma di rivestimento bagnato, necessitando di altri 40 minuti di asciugatura a 180°C. Come sigillatura trasparente e prima linea di difesa contro le influenze ambientali, vengono applicate fino a due lacche trasparenti premium.

La chiave è la preparazione

Nel corso della nuova tecnologia SRC, ALCAR ha anche apportato notevoli miglioramenti in materia di pre-trattamento. Il sistema è stato ulteriormente modernizzato grazi nell'impiego di nuovi prodotti chimici combinati ad un nuovo metodo di dosaggio e di controllo. In questo modo è stato possibile ottimizzare ulteriormente tutti i successivi processi di verniciatura. Abbiamo così pienamente raggiungo l'obiettivo di portare la qualità della nostra verniciatura al più alto livello OE.

Standard di qualità al top

I cerchi ALCAR devono superare anche il test del sale, durante il quale la vernice del cerchio viene rigata, inserita in un contenitore di plastica per circa 300 ore sottoposta a spruzzi di una soluzione acida. Questo test dimostra l’elevata qualità della vernice e della finitura, poiché finitura si apre o “sboccia” quando lo strato trasparente o argentato presenta difetti di qualità.

Solido come una roccia

Per appurare che gli strati di vernice aderiscano saldamente alla superficie del cerchio, si procede ad un test trasversale. La superficie viene tagliata sei volte fino alla base, formando linee parallele attraversate ad angolo retto da altre sei. Ora la superficie viene ripetutamente rivestita con un pennello, con il minor numero possibile di sfaldature. Per garantire che tutte le ruote di una serie soddisfino gli elevati standard di qualità SRC raggiunti in questi test, ogni singolo prodotto viene ispezionato visivamente e gli strati vengono misurati: ogni ruota è pronta per "salt & sun resistant" per tutta la vita.

A seguito delle molte volte che abbiamo ricevuto questo tipo di domande, ecco la nostra risposta:

Non sono consentiti ulteriori trattamenti sul cerchio, sia meccanici sia termici. Un cerchio modificato non corrisponde più alla versione testata e approvata. In caso di modifiche, cesserà qualsiasi validità di omologazione e garanzia!

)

)

)